Технологическое оборудование для производства непрерывного базальтового волокна (НБВ) серии BCF-G и BCF-GМ.

Специалистами компании выполнены разработки установок серии BCF-G, BCF-GM для производства НБВ.

Отличительные особенности установок новой серии ( BCF -1G, BCF-1GМ, BCF-2G, BCF-2GМ) - пониженное потребление энергоносителей: природного газа и электроэнергии и увеличение производительности.

Сравнительные характеристики технологического оборудования для производства НБВ представлены в таблице.

Тип технологического оборудования. Диаметр элементарных нитей НБВ, d мкм |

Удельный расход на производство 1 kg НБВ | |||

|---|---|---|---|---|

Природный газ, m3 |

Электроэнергия, kWt h |

Масса бобины первичной нити (g) |

Масса ФП (g), К-во фильер |

|

Модульная НБВ – 10 (d = 15 - 17 мкм) |

1.0 – 1.1 |

6.0 |

1000 - 1300 |

1800, (200 ф) |

Модульная BCF-1G (d = 10 - 12 мкм) |

0.9 |

2.8 |

2500 - 3500 |

1650, (200 ф) |

Модульная BCF-1GМ (d = 10 - 13 мкм) |

0.65 |

1.5 |

2500 - 3500 |

1680, (268 ф) |

Модульная BCF-2GМ (d = 10 - 13 мкм) |

0.6 |

1.2 |

3000 - 3500 |

1680, (268 ф) |

Применение новых технических решений при разработке технологических установок новых серий BCF-G и BCF-GМ позволило снизить потребление газа и электроэнергии на производство единицы продукции. Это особенно актуально при росте стоимости энергоносителе

В целом, применение установок новых серий BCF-G и BCF-GМ позволяет снизить себестоимость производства НБВ.

Установки новой серии для производства базальтового супертонкого волокна (БСТВ) BSTF 20 BSTF 40

Установки серии BSTF являются новой разработкой компании.

По сравнению с традиционными установками БСТВ в установках серии BSTF практически в два раза снижен удельный расход энергоносителей на производство одного килограмма БСТВ. В установке BSTF 40 в два раза увеличена производительность.

Основные технические характеристики установок BSTF 20 и BSTF 40

Характеристика |

Ед. изм. |

BSTF 20 |

BSTF 40 |

Производительность установки |

кг/час |

18 -19 |

36 -38 |

Потребление природного газа, не более в зависимости от калорийности газа |

м3/час |

35 – 40 |

80 |

Потребляемая мощность электроэнергии, не более |

кВт/час |

40 |

76 |

Сжатый воздух на раздув волокон, давление |

МПа |

0,1–0,15 |

0,1–0,15 |

Охлаждающая вода (оборотная), расход |

м3/ч |

0,2 |

0,4 |

Параметры формируемого холста: ширина/плотность |

мм |

1000 |

1000 |

Габаритные размеры: длина/ширина/высота |

мм |

8000 / 4000 / |

8000 / 5500 / |

Масса, не более |

кг |

7000 |

7000 |

Удельный расход энергоносителей на производство 1 кг БСТВ составляет:

- природного газа - 2.0 – 2.1 м3 ;

- электроэнергии - 2.1 кВт/час.

По сравнению с традиционными установками для производства БСТВ установки серии BSTF обеспечивают:

- снижение потребления газа и электроэнергии в два раза;

- в 1.5 – 2 раза уменьшение трудозатрат на производство единицы продукции;

- в несколько раз снижение расхода воды на охлаждение и, соответственно, уменьшение теплопотерь;

- повышение производительности;

- улучшение качества производимого БСТВ, низкое содержание неволокнистых включений.

Установки BSTF 20, BSTF 40 снабжены системами контроля и управления технологическими параметрами, автоматикой безопасности, обеспечивающими стабильность процесса производства и удобство работы операторов установок и технического персонала.

Неорганические связующие НС-1В для производства теплоизоляционных материалов на основе базальтовых и минеральных волокон.

Неорганические клеи и связующие серии НС-1 для производства теплоизоляционных волокнистых материалов: плит, картона, полуцилиндров, легковесных теплоизоляционных материалов.

НС-1 представляют собой клеи, связующие плотностью 1.2 – 1.4 кг/дм3 в зависимости от модификации. Они имеют различную температуру применения 600С – НС-1 В, 900С - НС-1А, до 1200С - НС-1F.

Связующие и клеи НС-1 представляют собой однокомпонентную систему неорганических элементов с присадками на основе оксидов металлов, способную отверждаться в нормальных условиях без применения высоких температур.

Связующее имеет хорошую проникающую способность, что позволяет его использовать при производстве волокнистых теплоизоляционных материалов на основе базальтовых волокон. Связующее вносится впрыском под давлением непосредственно в камеру волокноосаждения, или методом прососа волокнистого ковра.

Связующие - нетоксичные, невзрывоопасные, экологически чистые продукты. Представляют собой суспензию голубого, желто-зеленого, серого и зеленоватого цветов.

Образцы изготовлены на основе базальтовых волокон и связующего НС-1В.

Основное применение связующих серии НС-1 - производство теплоизоляционных волокнистых плит и легковесных огнеупорных материалов.

Фото. Образцы плит, картона и материала для подвесных потолков.

Предложения компании

1. Поставки связующих для производства волокнистых теплоизоляционных материалов.

2. Поставка технологического оборудования для производства связующих.

3. Поставки технологического оборудования и технологий для производства связующих.

Непрерывные базальтовые волокна на более высокие температуры применения

Разработаны технологии и технологическое оборудование для производства непрерывных базальтовых волокон на более высокие температуры применения.

Специалистам в области базальтовых волокон известно, что при длительном воздействии температур до 600 С существенно снижается прочность НБВ - на 50 – 60% .

Поэтому, для некоторых областей применения НБВ, важно получить волокна с более высокими характеристиками по термической стойкости. Это НБВ для производства высокотемпературных фильтров, материалов для автомобильных глушителей, прокладок автомобильных двигателей, термостойких материалов для фильтрации расплавов.

Задача получения НБВ на более высокие температуры применения является достаточно актуальной и решена при применении особых технологий плавления базальтовых пород специального химического состава.

Основные результаты.

1. Получено НБВ на температуры длительного применения до 860 – 890 С.

2. Технология производства НБВ на температуры длительного применения до 860 – 890 С обеспечивает промышленное производство таких волокон и материалов на их основе.

НБВ применяется для фильтровальных сеток высокотемпературных фильтров и сеток для фильтрации расплавов чугуна при производстве литья.

Испытания указанных сеток показывают, что длительное воздействие пламени при температуре до 900 С незначительно, на 10 - 15 %, снижает их прочность на разрыв.

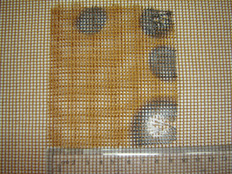

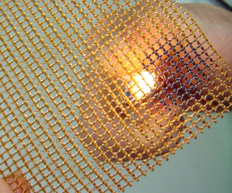

На фото представлены образцы фильтровальных сеток, изготовленных на основе НБВ более высоких температур применения.

Фото сетки из термостойкого НБВ для фильтрации расплавов металла при литье корпусов двигателей автомобилей.

Теплоизоляционные вспененные материалы

Разработаны технологии производства вспененных теплоизоляционных материалов. Теплоизоляционные пористые материалы по характеристикам и внешнему виду подобны материалам из пеностекла. Рабочее название материала - «Пеноизол» (предложено партнерами компании - НТК «Корда»).

Материалы типа «Пеноизол» производятся по «холодным» технологиям без применения высоких температур. Исходное сырье для производства – неорганические компоненты: наполнитель, связующее, армирующие волокна, вспениватель. Вспенивание жидкой массы неорганических компонентов происходит при температурах 20 - 25 С. Затем, материал подвергается сушке в сушильных камерах, или проходных сушилах. Возможно производство пеноматериалов по месту применения.

Энергозатраты на производство вспененных теплоизоляционных материалов минимальны по сравнению с производством пеностекла, или теплоизоляционных материалов на основе базальтовых и минеральных волокон.

Материал – не горюч, температура длительного применения до 600 С.

Возможно изготовление материалов на температуру применения до 900 С.

При нагреве, или воздействии открытого пламени материал не выделяет никаких веществ. Поры материала - закрытые.

Фото.Образец материала «Пеноизол»

Плотность материала - от 40 до 120 кг/м3.

Теплопроводность материала плотностью 40 кг/м3 – 0.045 Вт/м.

Теплопроводность материала плотностью 100 кг/м3 – 0.064 Вт/м (при 25С).

При плотности более 120 кг/м3, материал обладает относительно высокой прочностью и может применяться как конструкционный, теплоизолирующий материал.

«Пеноизол» - материал, обладающий хорошими теплоизоляционными характеристиками, прочностью и водостойкостью.

Изделия из материала «Пеноизол»: плиты, полуцилиндры для изоляции труб, изделия сложной формы, изоляция внутренних недоступных полостей по месту использования.