Технологии производства базальтового непрерывного волокна

Технологии производства базальтовых волокон при всем внешнем подобии отличаются от производства стеклянных волокон, что связано с рядом факторов:

- химический состав базальтов существенно отличается от стекла;

- расплавы базальтов не прозрачны для теплового излучения;

- базальты – это уже готовое природное сырье, гомогенизированные по химическому составу;

- в процессе плавления базальтов нет операций, присущих при варке стекла: осветления, остужения и др.

Эти особенности базальтов определяют специфику технологий производства и соответственно технологического оборудования для производства БНВ.

Ранее широкое применение базальтовых волокон сдерживалось относительной сложностью и новизной промышленных технологий их производства. В настоящее время благодаря последним разработкам специалистов компании на должном уровне отработаны технологии и оборудование для производства БНВ, решены вопросы экономической рентабельности промышленного производства.

Технологии, технологическое оборудование производства БНВ и основные узлы защищены собственными патентами на изобретения.

№ 77861 UA «Способ и устройство для производства волокон из базальтовых пород».

№ 12855 UA и 86186 UA «Щелевой фильерный питатель для производства волокон из расплавов базальтовых пород».

№ CN 16721 «Способ и устройство для производства непрерывных волокон из базальтовых пород», КНР.

№ CN 16936 «Способ и устройство плавления базальтовых пород при производстве волокон», КНР.

Применение этих новых технологий и оборудования позволяет существенно снизить потребление энергоносителей на производство продукции (природного газа в 3 – 4 раза, электроэнергии в 7 раз), повысить производительность фильерного питателя в 2 раза.

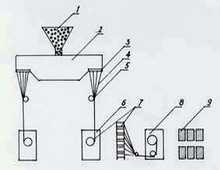

Технологическая схема

Базальтовая порода измельчается до фракции 5 – 20 мм. Измельченный базальт через специальные загрузчики (1) подается в камнеплавильную печь (2). В печи при высоких температурах 1400 – 1600 °С происходит плавление базальта. Базальт превращается в расплав. Далее, расплав поступает в фидер печи и проходит через множество отверстий фильерного питателя (3), который изготавливается из платинового сплава. С фильерного питателя элементарные базальтовые волокна (4) поступают на устройство нанесения замасливателя (5). Наматывающая машина (6) осуществляет намотку непрерывных волокон на бобины (7). Первичная нить с бобин (7) тростильной машиной (8) перематывается в бухты ровинга (9).

Фотосессия технологического процесса

|

|

|

| Выработка первичной нити из фильерного питателя | Намотка первичной нити | |

|---|---|---|

|

|

|

| Бобина с первичной нитью | Тележка с бобинами |

Преимущества технологий БНВ

Технологии производства БНВ являются энергосберегающими. Для производства БНВ используется однокомпонентное, приготовленное природой, экологически чистое сырье - базальт.

Стоимость базальтового сырья очень низкая и в себестоимости производства БНВ составляет менее 5 – 7 %.

Технология одностадийная – первичное обогащение, плавление и гомогенизацию базальта выполнила природа.

Базальт нагревается только один раз, что позволяет получать требуемый продукт – БНВ.

Дальнейшая переработка БНВ в материалы не связана с энергозатратами и производится с применением «холодных технологий».

Историческая справка о технологиях производства БНВ

Первые исследования возможностей производства базальтовых волокон были начаты в начале 60-х годов, тогда были получены первые образцы НБВ. Затем, последовали длительные исследования технологий производства, характеристик базальтовых волокон, материалов на их основе. Промышленные технологии и оборудование для производства НБВ были запушены к средине 80-х годов. К концу 90-х годов были построены еще заводы. Однако эти технологии были энергоемкие, а оборудование достаточно сложное и дорогое. Но поскольку базальтовое волокно производилось в основном для нужд военной промышленности, о его себестоимости особенно не задумывались.

В 2000 году были разработаны новые технологии и технологическое оборудование для производства БНВ. Эти разработки дали импульс в развитии промышленного производства базальтовых волокон и позволили существенно расширить потенциальный рынок их применения.

На основе новых технологий в 2000 – 2002 году было построено предприятие по производству БНВ. Продукция предприятия используется для производства материалов БНВ для автомобильной промышленности.

Опытные и промышленные установки для производства БНВ были построены и запущены в Китае. Применение более совершенных разработок позволило значительно уменьшить расходы энергоносителей и соответственно снизить себестоимость производства БНВ.

Себестоимость производства БНВ стала близкой к себестоимости производства стекловолокна. Запуск установок прошел успешно, было получено БНВ с применением базальтов Китая. Работы проводились в рамках государственной программы Китая № 863 «Базальтовые непрерывные волокна и композиционные материалы на их основе».

В Китае на основе новых технологий и модульного оборудования, разработанных Осносом С.П., были организованы производства БНВ в Чанду компания «Chengdu Aerospace Tuoxim Science & Technology Co., LTD», в Шанхае компания «Shanghai Russia Gold Basalt Fiber».

Компания «Chengdu Aerospace Tuoxim Science & Technology Co., LTD». В настоящее время компания производит 1800 – 2000 БНВ тонн в год.

Шанхайская компания «Shanghai Russia Gold Basalt Fiber» производит 2000 тонн в год.

В России на основе технологической линии TE BCF 2000 организовано производство БНВ компания НПО «Вулкан». Проектная производительность завода в г. Оса Пермского края 1800 – 2000 тонн БНВ в год.

На основе технологий и модульного оборудования для производства БНВ с 2000 года специалистами компании организовано производство БНВ на семи заводах в Украине, Китае и России.

Компания проводит работы по развитию технологий и технологического оборудования производства БНВ. Работы направлены прежде всего на увеличение производительности оборудования, снижения потребления энергоносителей (природного газа, электроэнергии), по использованию вторичных энергоресурсов для плавления базальтов: попутного нефтяного газа (который в настоящее время в основном сжигается на нефтепромыслах), коксового газа (выделяемого при производстве кокса). Это позволяет существенно снизить себестоимость промышленного производства БНВ.

Компания является безусловным мировым лидером в этих вопросах. Разработки компании за последние годы позволили в 1.6 – 1.8 раза увеличить производительность фильерных питателей, снизить потребление газа в 3 раза и электроэнергии в 5 раз на производство 1 тонны БНВ.

Компания проводит работы по совершенствованию технологий производства БНВ направленные на повышение характеристик непрерывных волокон по прочности, эластичности, термической и химической стойкости волокон.